全球消費電子競技場,是一個以“快”為生存法則的戰場。產品迭代以月計,設計創新層出不窮,用戶口味瞬息萬變。誰能更快地將一個精妙的創意轉化為可靠的產品,誰就能搶占市場先機。在這場速度與創新的角逐中,傳統制造模式常顯疲態,而增材制造,也就是我們所熟知的3D打印技術正以前所未有的方式重塑研發與生產流程,彌補傳統制造手段在其中薄弱的環節,提高從產品的研發到落地的速度。其中,選擇性激光燒結SLS打印技術,憑借其在復雜結構、功能集成與快速響應上的獨特優勢,正悄然成為消費電子領域推動創新設計與敏捷制造的強大引擎。

消費電子萬億市場與創新熔爐

消費電子產業是當之無愧的全球經濟巨擘。據權威機構數據,2023年全球消費電子產值已突破1.2萬億美元大關,我國的消費電子市場也已經超2萬億人民幣。從我們口袋里的智能手機、手腕上的智能手表,到娛樂中心的游戲主機、提升生活品質的掃地機器人,消費電子產品已深度融入現代生活的每一個角落。

這個市場不僅規模龐大,其特點更是鮮明:

- 迭代迅猛:生命周期極短,產品更新換代速度驚人。

- 設計驅動:外觀、手感、人機交互體驗是核心競爭力。

- 功能集成度高:需要在狹小空間內塞入更多元器件和復雜功能。

- 個性化需求旺盛:消費者對獨特設計和定制化產品興趣日增。

- 成本敏感:市場競爭白熱化,成本控制至關重要。

這些特點對產品的研發設計、原型驗證和小批量試產提出了極高要求——“快、好、省”成為行業剛需。

3D打印消費電子研發制造的變革者

面對傳統制造(如開模注塑)在應對復雜設計、快速迭代和小批量生產時存在的周期長、成本高、靈活性差等痛點,3D打印技術提供了一條高效突圍路徑:

- 加速設計迭代:數小時至數天內即可獲得實體原型,大幅壓縮設計驗證周期。

- 實現復雜幾何:輕松制造傳統工藝難以企及的中空、晶格、內流道等結構。

- 功能集成驗證:直接打印帶有活動部件或內部結構的裝配體,進行功能性測試。

- 小批量生產靈活:無需模具投入,經濟高效地生產定制化部件或小批量備件/最終產品。

- 降低成本風險:在開昂貴的模具前,充分驗證設計,降低試錯成本。

在眾多3D打印技術中(如FDM熔融沉積、SLA光固化等),SLS技術因其獨特的工藝特性,在消費電子領域展現出不可替代的優勢。

SLS選擇性激光燒結復雜、堅固與效率的獨特優勢

SLS 打印技術利用高功率激光束,有選擇性地燒結尼龍粉末材料,層層堆積形成三維實體。其在消費電子應用中的核心優勢尤為突出:

真正的設計自由

無需支撐未燒結的粉末自然成為支撐,可輕松制造極其復雜的懸空、嵌套、中空結構(如內部流道、蜂窩狀輕量化結構、復雜卡扣等),這是許多其他需要額外支撐結構的3D打印技術難以比擬的。

優異的機械性能

SLS 3D打印件使用的尼龍(多為PA12,PA11)作為本就被大規模應用在傳統制造手段中的工程塑料,有著出色的耐用性,具有接近甚至部分超越注塑件的強度和韌性,耐熱性、耐化學性良好,能承受一定的功能測試載荷和環境考驗,在各行各業已經獲得了廣泛的應用和認可。

出色的表面質量與一致性

成品表面具有均勻的類砂質效果,精度高,各向同性好,適合直接在終端產品上使用,適合進行整齊平滑、噴漆、染色、電鍍等后處理以獲得最終產品質感。

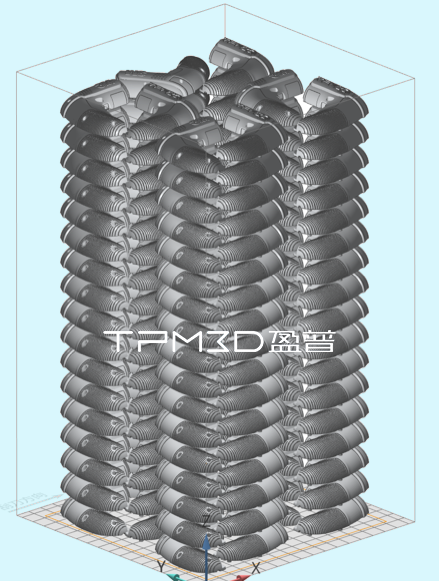

高效率的批量原型/生產

由于SLS獨特的粉床成型原理,可以無需考慮支撐、零件堆疊排布打印,打印倉Z軸高度可被充分利用,實現高密度的嵌套打印,特別適合一次性生產大量小型零件或同時打印多個不同零件,顯著提高設備利用率和單次產出效率。

材料成熟可靠、可選豐富

尼龍粉末(PA12為主)經過多年發展,性能穩定,生物相容性好(符合皮膚接觸要求),且具備阻燃、玻纖增強、碳纖增強等多種改性材料可選。除尼龍外,也可打印TPU、PP等多種材料。

這些優勢使得SLS打印技術成為制造消費電子產品中具有復雜內部結構、需要承受一定功能載荷或追求獨特外觀設計的零部件(如外殼、支架、卡扣、按鈕、內部結構件等)的理想選擇。

SLS點亮消費電子創新實踐

SLS技術已成功應用于消費電子產品的多個關鍵環節,從以下盈普已經應用的案例中可見一斑:

3D打印鼠標外殼原型

盈普幫助外設品牌在設計人體工學鼠標時,外殼形狀普遍曲面變化豐富。利用盈普SLS 3D打印機快速制造出高精度原型,設計師能在極短時間內進行多輪手感評估、結構裝配驗證(測試內部PCB板、按鍵結構配合度)以及用戶焦點小組測試,將外形設計迭代周期縮短數倍,大幅加速產品上市。

鏤空透光機械鍵盤鍵帽

機械鍵盤,擁有著比薄膜鍵盤更加出色的壽命和手感,成為游戲玩家的利器以及打工人的生產力工具,已經發展出了豐富的產品形態和客制化市場。為打造獨特游戲氛圍,設計師構思了具有鏤空透光結構的鍵帽,讓機械鍵盤套件的RGB燈光能夠有更好的效果。傳統注塑無法實現該設計,盈普使用SLS技術完美打印出帶有精細鏤空結構的鍵帽,并且還原了OEM高度鍵帽R1-R4的高度曲線,以及單個鍵帽上表面貼合手指弧度的人體工學曲線,讓打印鍵帽使用起來接近注塑鍵帽的舒適度。

同時尼龍材料本身具有良好的強度和耐用性,成功驗證了光影效果和耐用性,搭配化學整齊平滑后處理工藝,鍵帽表面光滑疏水且親膚,可以作為實際產品使用。使用3D打印來進行設計迭代,僅需2-3天就可完成一次設計-打印-驗證的循環,相比傳統的即使非鏤空設計鍵帽也要提高迭代速度近70%,大幅加速研發進度。

電動工具外殼研發迭代

某電動工具廠商開發新型手持工具,外殼需集成復雜內部結構(散熱風道、電池倉卡扣、防摔筋),且需承受一定沖擊。盈普SLS打印的功能原型不僅精確還原了復雜結構,其尼龍材料的強度和韌性使得工程師能進行真實的跌落測試和握持感評估,快速優化結構設計,避免了后期模具修改的高昂成本。

筆記本電腦CD面外殼結構裝配驗證

在筆記本電腦緊湊的C面(鍵盤面)和D面(底殼)設計中,涉及大量精密卡扣、螺絲柱、接口開孔以及內部加強筋布局。利用盈普SLS一次性打印出整個C/D面組件原型,工程師可進行真實的主板、電池、散熱模組等關鍵部件的裝配測試,提前發現并解決潛在的干涉、間隙不均、螺絲柱強度不足等問題,確保量產結構設計的可靠性,顯著降低開模風險。

展望未來 SLS賦能消費電子無限可能

隨著材料科學、設備技術和后處理工藝的持續進步,SLS在消費電子領域的潛力將得到更深層次的釋放:

材料創新拓寬邊界更高強度、更耐高溫、具備優異阻燃性(滿足嚴格安規)、透明、柔性甚至導電的SLS專用材料將不斷涌現,滿足消費電子對安全、性能和特殊功能(如可穿戴設備柔性部件、集成天線)的更高要求。同時PEEK、PEKK等高溫高性能材料目前受困成本居高不下難以大規模推廣,未來降本和推廣應用潛力巨大。

直接小批量生產對于高端定制化產品(如限量版耳機外殼、個性化游戲手柄)、按需生產的備件或生命周期短的配件,SLS無需模具的特性使其成為小批量最終部件生產的理想選擇,尤其適合復雜結構件。

集成化功能結構SLS的設計自由度使得在單一部件內集成散熱結構(隨形冷卻流道)、減震吸能結構(晶格填充)、電磁屏蔽結構等成為可能,實現功能與結構的一體化設計,提升產品性能和可靠性。

自動化后處理提升效率自動化的粉末清理、表面處理(如平滑、上色)解決方案將進一步提升SLS生產的效率和一致性,使其更接近規模化生產的標準。

擁抱可持續性SLS尼龍粉末的高回收利用率(盈普等廠商的系統可達80%以上甚至更高)相比傳統減材制造大幅減少材料浪費,符合消費電子行業日益增長的環保訴求。

在消費電子這個創新與速度至上的競技場,SLS 3D打印技術正以其”無支撐自由設計、優異機械性能、高效批量處理”的獨特優勢,從幕后走向臺前。它不僅僅是快速原型驗證的利器,更日益成為實現復雜功能結構、加速產品上市、支持小批量定制化生產的敏捷制造引擎。以盈普三維為代表的技術推動者,持續深耕設備、材料和工藝,不斷降低應用門檻,提升技術價值。

可以預見,隨著技術的成熟與應用的深化,SLS將更深層次地融入消費電子產品的設計、研發與制造鏈條,成為驅動未來智能設備形態創新、性能突破和個性化滿足的關鍵力量。消費電子產業的”快”基因,與SLS技術的”自由、強韌、高效”特質,注定將碰撞出更多改變我們生活的創新火花。

在8月26-28日舉行的深圳Formnext展會上,盈普三維將攜SLS 3D打印鏤空鍵帽、鼠標、筆記本外殼、電動工具外殼等消費電子樣件亮相深圳國際會展中心5號館C61展位,誠邀您的蒞臨,一同探尋SLS 3D打印在消費電子原型驗證、敏捷制造等領域的無限可能!

]]>

僅重6克!盈普SLS打造超輕機架

拉伸模量達9000MPa,彎曲模量達6000MPa,較純尼龍12 分別提升 389%,和 369%。材料的強度和比剛度得到大幅提高,讓無人機機架的抗斷裂和抗形變能力均有大幅提升。

不止于原型:盈普SLS打印四旋翼零件通過實戰考驗

在四旋翼無人機零件制造項目中,由于對航程和續航時間有著嚴苛要求,同時零件細節特征繁多,包含薄壁、孔位、卡扣等復雜結構,對制造技術和材料性能提出了巨大挑戰。盈普三維采用?Precimid1176Pro GF30 BLK(玻璃增強尼龍 12)材料,通過 SLS 技術進行零件3D打印。

隨著無人機行業持續向智能化、高性能化演進,3D 打印技術與材料領域的創新正成為推動產業升級的重要動能。盈普三維依托在 SLS 技術及材料研發領域的長期探索與實踐積累,將持續優化技術方案,與行業伙伴緊密協作,致力于為無人機制造提供更具競爭力的解決方案,助力無人機產業實現高質量發展,與行業同仁共同推動無人機產業邁向新的發展高度。

作為工業級 3D 打印技術的核心代表,SLS(選擇性激光燒結)技術憑借其材料兼容性、無支撐一體成型優勢和高生產效率等特性,正成為推動機器人制造升級的重要技術。而盈普三維憑借二十余年的技術沉淀,已在該領域構建起完整的解決方案體系。

三大典型案例.見證SLS技術應用實力

人形機器人:輕量化構件制造

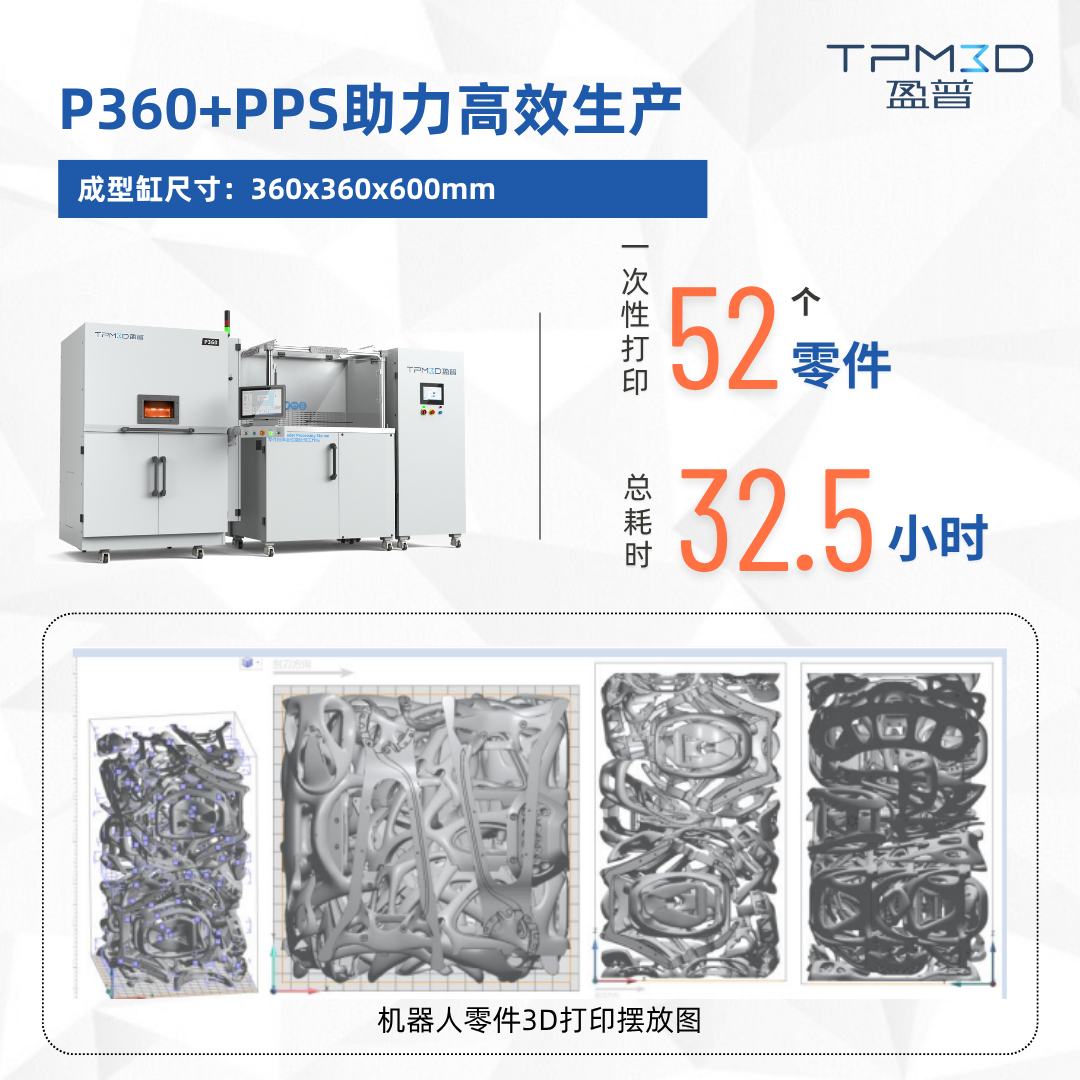

盈普P360設備成型缸尺寸為360x360x600mm,可一次性打印52件零件(3件套),總生產時間僅需32.5小時。項目利用盈普20%新粉+80%循環舊粉的方式,有效提高材料利用率,總耗粉量46.78kg,但實際消耗全新粉僅9.36kg,大幅降低單件制造成本。

工業機器人:核心部件快速驗證

無人警車:大型構件一體成型

三大核心優勢.突破機器人制造傳統工藝桎梏

高強度+輕量化

SLS打印件在Z軸方向上擁有卓越的強度,且具有各向同性。這意味著打印出的部件,無論是承受工業夾具的反復抓取應力,還是支撐人形機器人腿部奔跑的沖擊,都能表現出媲美傳統制造的高可靠性。同時,它成為替代沉重金屬件、實現大幅減重(可達80%以上) 的理想選擇,讓機器人動作更敏捷、能耗更低。

復雜結構的無支撐一體成型

在處理機器人多傳感器集成外殼、拓撲優化機械臂結構等復雜設計時,SLS 技術的無支撐成型特性展現出獨特價值。粉末床在打印過程中為懸空結構提供自然支撐,無需額外添加支撐結構,可完整呈現內部鏤空等復雜幾何形態。

高效靈活的小批量生產模式

針對機器人研發過程中頻繁的設計迭代需求,SLS 技術可實現從數字模型到實體部件的直接轉換,無需模具開發,大幅縮短研發周期,加速產品迭代。

此外,盈普 SLS 技術在材料體系和成型精度方面具備顯著優勢。通過開發 PA、PP、TPU、PEEK、PEKK 等工業級材料體系,可覆蓋從通用結構件到耐高溫、高耐磨特種部件的制造需求;其成型精度穩定控制在?±0.2mm/100mm,確保復雜零部件的裝配精度。

技術賦能.開拓機器人制造新邊界

- 工業機器人:實現末端夾具定制、機械臂輕量化結構制造,以及功能集成化外殼的快速開發;

- 人形機器人:支持多傳感器融合頭部、仿生靈巧手、殼體、結構件等復雜結構的研發試制與生產;

- 核心部件研發:實現減速器、電機等關鍵零部件提供快速原型驗證和小批量定制

作為國內 SLS 技術的領軍企業,盈普三維將持續深化材料研發、設備性能優化和工藝創新,通過技術突破與產業協同,推動機器人制造向更高精度、更高效率的方向發展,為全球智能制造產業升級提供堅實技術支撐。

]]>

我國電氣化和自動化發展迅速,塑殼斷路器由于具有較好的過載和短路保護功能,得到了廣泛應用。塑殼斷路器主要具備三個主要功能:短路瞬時保護、過載保護、短路短延時,它是保護類電器中最基礎的一種電器,使用量大,電氣設備和電網的運行是否良好取決于塑殼斷路器的可靠性,否則容易發生問題,導致供電不正常,甚至會對電路或用電設備產生破壞,總成經濟損失。

某型塑殼斷路器

塑殼斷路器種類繁多,結構緊湊復雜,對于電器設計生產企業而言,在新型產品的開發設計階段,往往要采用硅膠覆膜加工,或者CNC加工的方式制作原型件進行裝配驗證和功能測試,這些方式周期較長且成本也不低,當每年新品種類達到幾十、上百種時,這些問題將會尤為突出。下面通過分享盈普某終端客戶的使用案例,來說明SLS技術在低壓電器行業的部分應用。

案例客戶簡介

客戶為全球知名智慧能源解決方案提供商,產品包括配電器、終端電器、電機控制與保護電器、工業自動化等,年銷售額超過800億元,業務遍及?140?多個國家和地區。該客戶使用盈普P360激光燒結系統,搭配PPS零件粉體全性能處理工作站,進行各類低壓電器產品的研發與試制工作。

客戶現場—盈普P360激光燒結系統+PPS

產品開發

該客戶每年新開發生產的各類電器產品超過1萬件,目前使用盈普P360打印的主要產品為塑殼斷路器外殼與其他結構件。

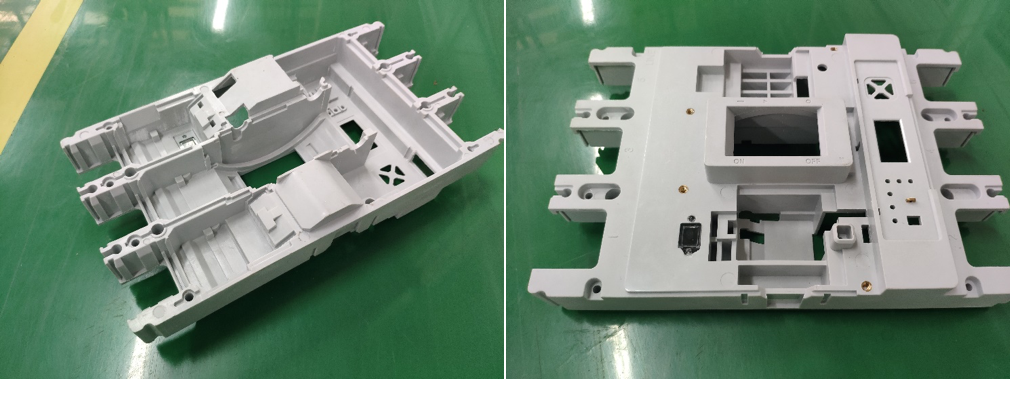

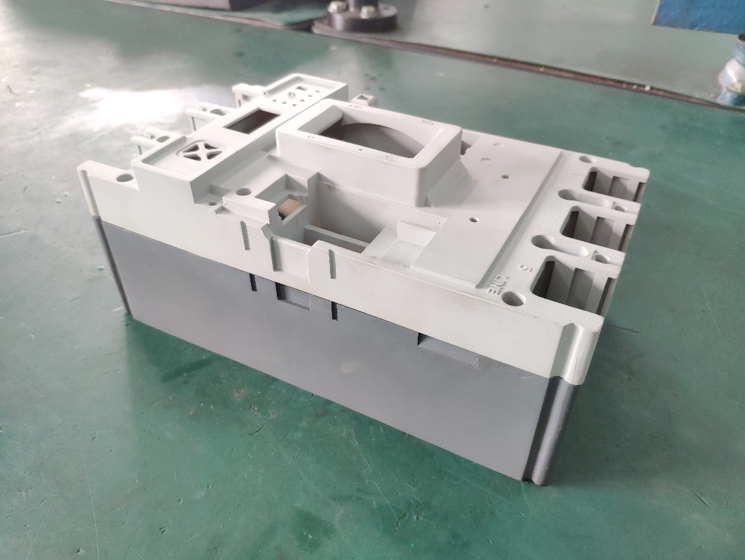

客戶使用SLS技術開發的某型號塑殼斷路器外殼

客戶打印的其他結構件

在塑殼斷路器外殼樣件打印完成后,客戶要進行裝配驗證和功能測試。裝配驗證的精度要求為±0.2mm,功能測試主要包括:強度測試、長延時測試、絕緣測試等,客戶使用的材料為盈普30%玻纖增強尼龍12材料Precimid1172Pro GF30,該種材料具備優秀的強度和抗沖擊性能,客戶反饋在機械性能和絕緣性方面能夠滿足測試使用要求。另外該材料的熱變形溫度可以達到184.4℃,打印出來的塑殼斷路器外殼,可以在80℃的恒溫箱中測試4個小時不變形,從而滿足長延時測試的要求。綜合來看,SLS打印的塑殼斷路器外殼,可以媲美傳統注塑件的效果。

裝配驗證

環境友好

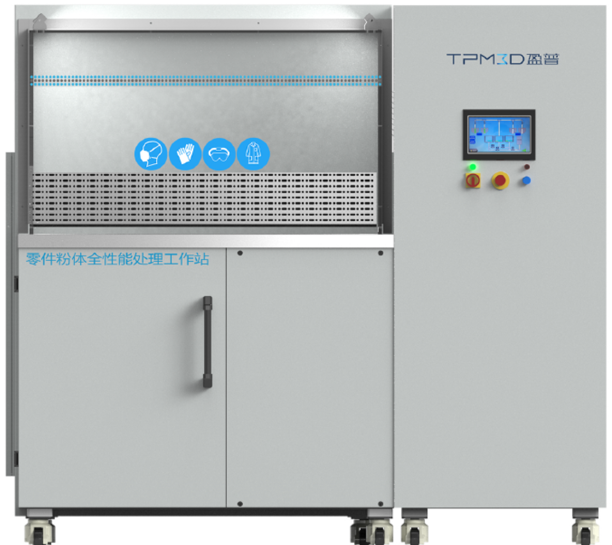

客戶在購置P360激光燒結打印系統的同時,還配置了盈普PPS零件粉體全性能處理工作站。該一站式清潔工作站是盈普于2018年1月率先在行業內首發,解決了用戶在零件清粉、篩粉、混粉、供粉等工序中,由于手動操作存在的費時費力、粉塵污染環境、安全性低等問題,而且能夠自動處理粉體并給設備供粉,保持使用環境的干凈整潔。盈普PPS零件粉體全性能處理工作站通過了國標粉塵防爆22區認證和國際CE認證,能有效保障用戶的安全,得到了客戶的好評。

客戶現場—干凈整潔的使用環境

盈普PPS零件粉體全性能處理工作站

降本增效

客戶在使用?SLS 3D打印系統之前,采用CNC加工,或外包硅膠覆膜加工,整個流程至少需要5-6天的時間才能拿到測試部件。在購買盈普P360激光燒結系統后,僅需48小時即可得到樣件并開始測試,節約的時間超過60%。以往每套塑殼斷路器外包加工成本在4000元左右,使用SLS 3D打印,每套的價格可以控制在700元以內,節約成本超過80%。客戶的設備使用率較高,目前平均每周可以打印2-3滿缸,據客戶估算每年可節省70萬元左右,實現了為企業降本增效的目的。

傳統工藝與SLS 3D打印工藝的成本周期對比

“盈普P360使用方便、加工速度快;PPS可以減少人工介入,零件和粉末的處理效率高。整個方案能有效的為我們節約時間、降低成本,并保證環境的整潔和安全。”

——來自客戶的現場反饋

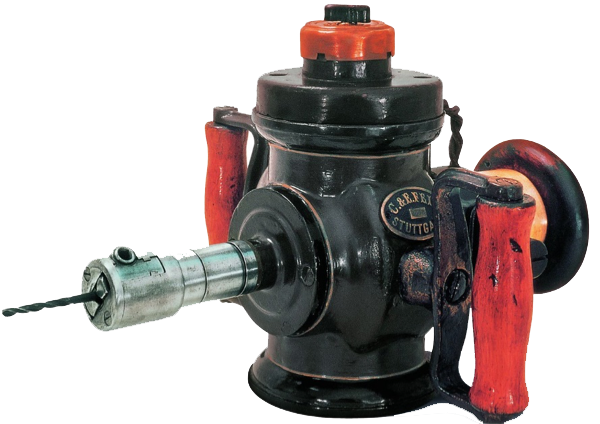

]]>就是得益于這種“深層次的推動力”,1895年德國FEIN泛音制造出了世界上第一臺直流手持式電鉆(下圖),外殼用鑄鐵制成,能在鋼板上鉆?4mm的孔。

泛音制造的世界上第一臺直流手電鉆

但如果電動工具都是這樣全身鑄鐵的家伙,那就成了“省力了,但沒完全省力”,用它們來干活還是會很累,于是后來人們又將外殼改為更輕的鋁合金,再后來(60年代)熱塑性工程塑料在電動工具上得到了應用,并最終實現了電動工具的雙重絕緣,同時也實現了使用者孜孜不倦的追求——更輕更省力。電動工具行業得到了極大的發展,工具種類也越來越豐富,包括電鉆、電動螺絲刀、電動扳手、電磨機、電鋸、沖擊鉆和電錘等等。

對“怎么才能更省勁兒”永遠不滿足的人們,又開始提出了更高的要求:這些工具除了要強而有力、輕而便捷以外,還要滿足手感要求、外形美觀有科技感、還需根據不同客戶的地域性差異和手型大小等進行針對性設計;并且不能為了追求輕便易用,就放松對安全性的要求,正所謂“勁不是這么省的”,從設計到制造每一環節都要嚴格測試把關;最后,還要滿足產品快速更新換代上市的需求,盡可能縮短研發周期,讓自家產品在市場上走出個虎虎生風,走出個一日千里。

面對這些要求,設計研發部門直呼讓人頭禿。起早貪黑的在電腦里摳出一套套設計,怎么才能快速的一次制作多個原型、迭代測試驗證呢?數控?電動工具外殼全是曲面工序復雜,反復做個幾件成本就吃不消。委外快速模具加工?周期太久,動輒2-3周才能得到產品,而且也不算便宜……眼看發際線越來越高的設計師難道只能躺平了嗎……

別急,還有一個能幫電動工具設計師再“支棱起來”的選擇——SLS 3D打印技術。相較于傳統的數控技術,SLS 3D打印技術對模型的復雜程度不敏感,不需要復雜的編程工序,只要有三維模型就能打印,還可以實現一體成型;另外相較于注塑工藝,使用SLS 3D打印技術同樣可以實現較高的精度,并且在項目前期省去開模具的高昂成本,打印出的零部件與注塑件類似,具備良好的機械強度和耐用性,裝上其他部件就能直接測試使用;最后,再對比FDM、SLA等其他3D打印技術,SLS技術不需要添加去除支撐結構,可堆疊零部件打印效率更高、成本更低,并且可以直接成型各類尼龍復合高分子材料,比如添加玻璃微珠或鋁粉的尼龍材料,就特別適合快速批量制作電動工具原型。讓設計師從此不用再看他人臉色,“站著”就把模型做了。

TPM 3D盈普作為工業級SLS 3D打印設備制造商,在不斷的拓展電動工具市場,高級家居裝修工具及建筑工具世界級供應商TTI創科集團、全球知名電動工具制造商CROWN皇冠,都在使用盈普SLS 3D打印設備進行產品研發工作。

同時,盈普面向電動工具領域也在不斷的開發適用的材料與新的應用,其中得到廣泛使用的是一款灰黑色玻璃增強尼龍材料Precimid1172Pro GF30 BLK,它具備良好的耐熱性、彎曲強度、以及抗沖擊強度,非常適合電動工具震動、發熱、摩擦等使用工況。另外材料本身打印精度優秀,并且非常耐用,制造的零部件可以肩負起長期使用的任務。

另外一款應用較多的材料是鋁粉增強尼龍材料Precimid1171Pro AF40,它是由白色尼龍12粉末狀材質和40%灰色鋁粉組成的復合材料,這種材料除了具備良好的耐熱耐沖擊性能外,還具有高硬度和良好的可機加工處理性能,另外模型表面具備金屬質感,可以很好的模擬電動工具的外觀效果。

盈普SLS 3D打印技術應用在電動工具的研發設計領域,能夠以更低的成本、更快的速度為設計師提供更多的測試樣件,進行功能驗證與精準測試,幫助設計師在第一時間發現產品缺陷及不足,并在48小時之內快速完成修改、制造、再測試的迭代過程,極大地縮短新品研發周期,降低加工成本。為企業提高研發實力,實現降本增效。

]]>