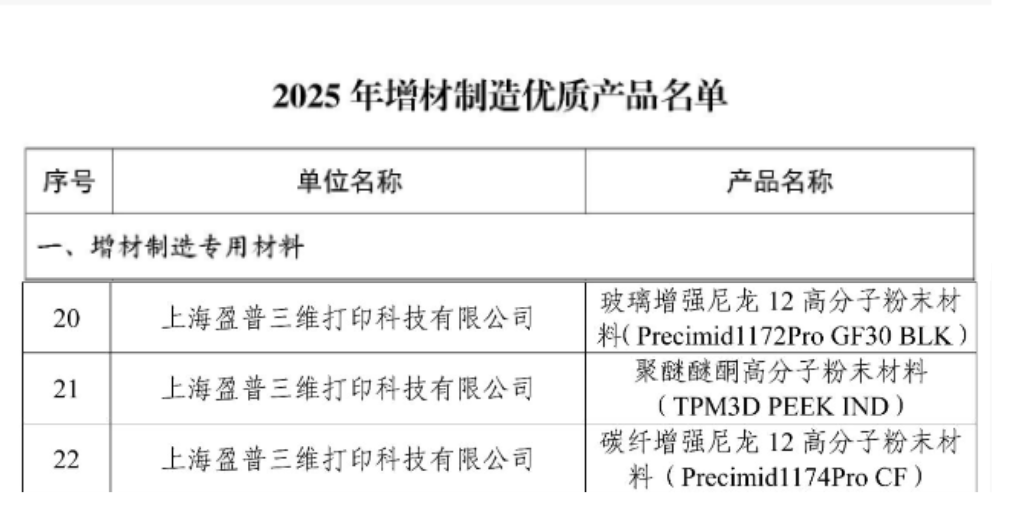

從材料到裝備:詮釋全棧技術實力

-

增材制造專用材料

-

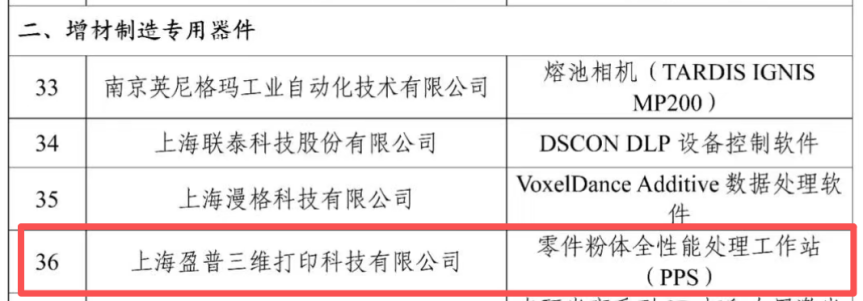

增材制造專用器件

-

增材制造裝備

超萬億的輔具市場

傳統假肢制作工藝

- 重慶市民政中西醫結合醫院康復輔具科科長張偉正在制作假肢石膏模型。圖片來源:新華社

傳統假肢接受腔的制作是一門依靠經驗的手工藝。整個過程通常需要兩到三天才能完成一個接受腔的制作。制作從取陰模開始:假肢師使用石膏繃帶包裹患者的殘肢,等待石膏硬化后取下,形成殘肢的負型。接著,向這個負型中灌入石膏,待其凝固后打破外模,得到殘肢的陽模。

假肢師張偉深知“差一毫米都會影響行走體驗”。他需要憑借多年經驗,對陽模進行反復修整,標記壓力敏感區域,調整承重面。修整完成后,在陽模上采用熱塑成型或抽真空成型技術制作最終的接受腔。這種方法高度依賴技師的經驗和技術,患者需要多次往返診所進行調整,整個過程既耗時又耗材。

假肢的數字化革新

最后,設計好的數字模型被發送至3D打印機,目前最主流3D打印方式是采用尼龍等高分子材料,通過SLS或者MJF技術打印成型,可以在數小時內完成接受腔的制造。

新工藝優勢

利用各類高性能高分子材料,SLS 3D打印的假肢接受腔的強度和耐久性可以與傳統工藝制作的產品相媲美。對于內外腔可以使用盈普Precimid1180 BLK尼龍11高分子粉末,這種材料具備優秀的韌性、抗沖擊、耐磨耐疲勞性能,打印尺寸高,可以精準貼合殘疾人斷肢,有效承載殘疾人的身體。打印完成做表面平滑處理,處理后的假肢接受腔表面光滑、防水抗菌、可清洗、經久耐用,能夠媲美注塑產品效果。

全球范圍內的技術應用

在保加利亞,ProsFit公司開發了基于云的軟件PandoFit,臨床醫生可以通過這個平臺為患者設計和訂購3D打印假肢接受腔。

印度梅加拉亞邦政府在2022年啟動了一個項目,為截肢者提供定制的3D打印假肢。兩位截肢者前往金奈接受了3D掃描和打印假肢,他們對最終的適配效果感到驚訝,認為舒適度和行走能力都有顯著提升。

在國內,重慶的假肢矯形師寧清媛正使用激光掃描技術生成精度達毫米級的足部模型。與此同時,清華大學、北京航空航天大學等高校也在研發包括AI外骨骼機器人在內的前沿輔助技術。

數字化制造假肢,尤其是接受腔,其意義已遠超一次單純的技術升級。它標志著假肢制作從依賴“工匠手感”的經驗時代,邁入了以“數據驅動”的精準時代。所以數字化制造正引領我們抵達的,正是這樣一個未來:殘缺被精準彌補,限制被溫柔化解,每一個獨特的生命都能獲得支撐其獨特生活的、獨一無二的力量。

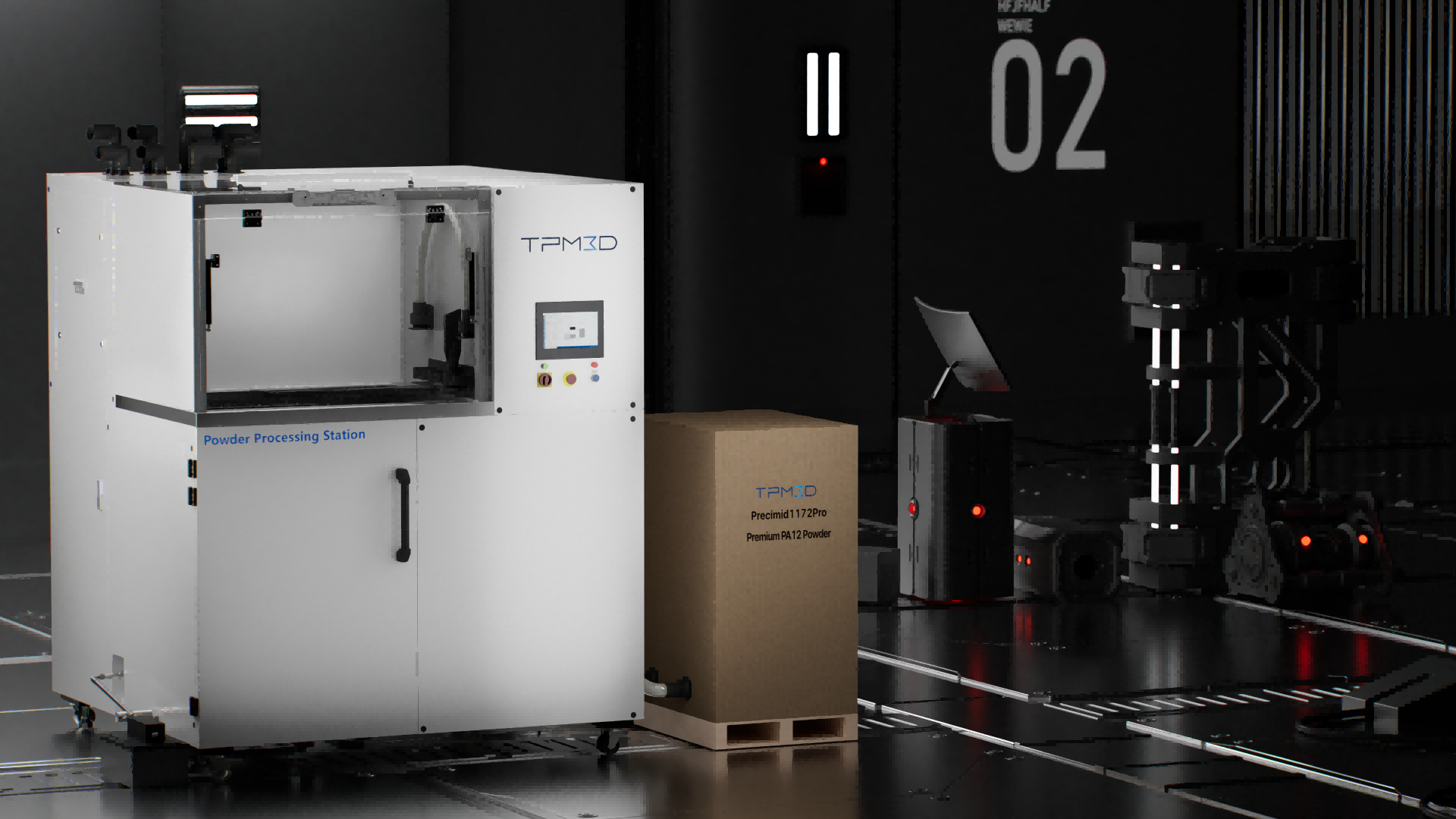

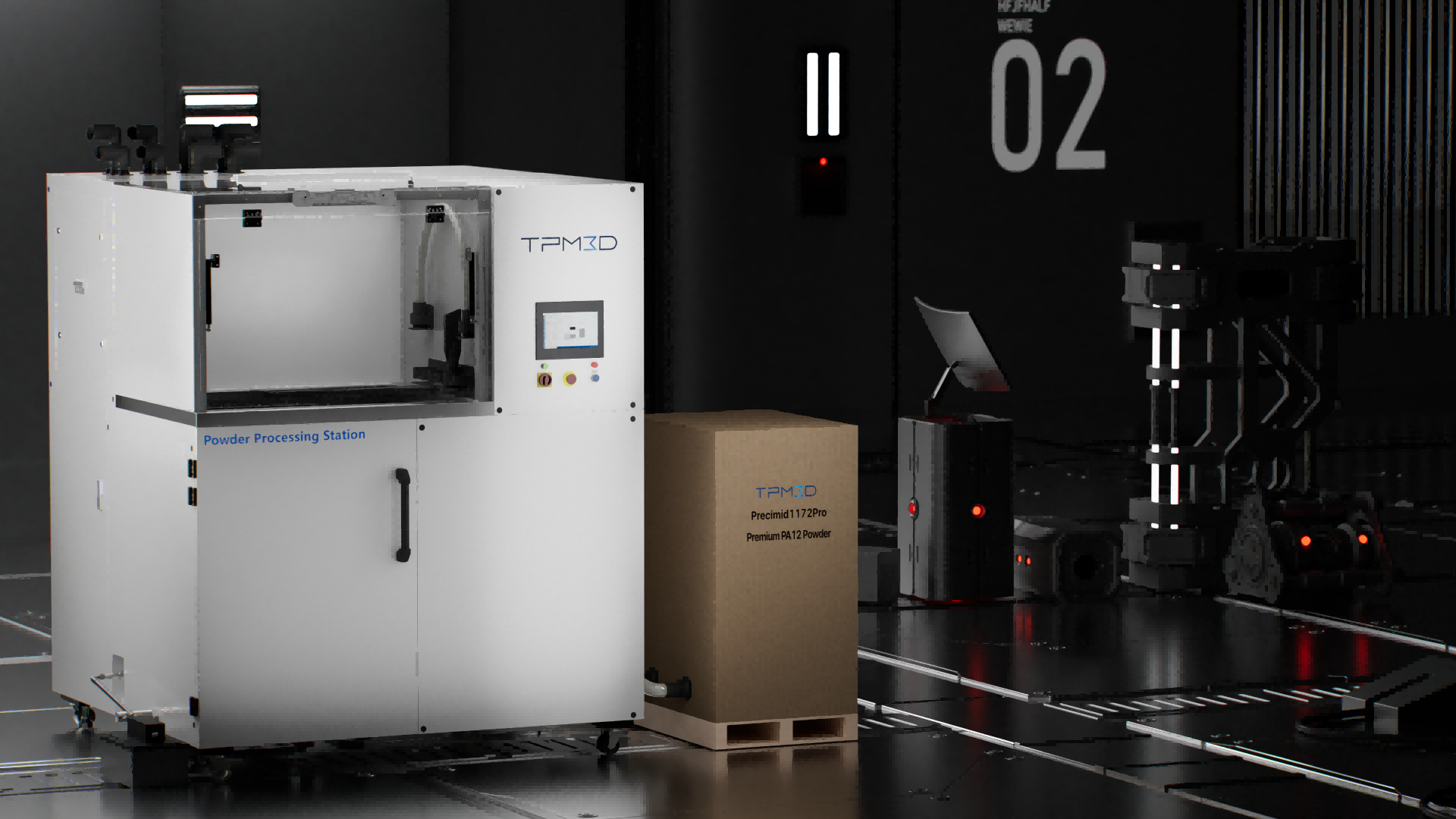

6合1集成設計 閉環打通粉末全流程

PPS V3.0 集成“零件清理、粉體回收、投放新料、配比混合、自動供粉、粉塵收集”6大核心功能,構建起從打印后處理到粉末循環利用的全流程閉環管理。

相較于傳統分散式粉末處理模式,該系統無需人工介入各環節銜接,將原本獨立的工序整合為一體化流程:打印完成后,成型缸轉運至PPS V3.0,經過自然冷卻后即可開始清粉,利用負壓管可高效的將粉體吸入粉塊分離器并最終進入300L大體積回收粉桶,然后經振動篩篩分后,按預設比例與新粉混合,再通過管道自動輸送回打印機,將粉塵污染降至最低水平。

性能全面升級 效率能耗雙優化

基于多年技術積淀,PPS V3.0 在核心性能上實現跨越式升級,多項關鍵指標刷新行業水平。空間利用方面,占地面積較前代縮減 20%,更適配車間、實驗室等空間受限場景;效率提升上,清粉效率提高 50%,24 小時連續作業可支撐多臺打印機協同生產;能耗控制上,壓縮空氣用量減少 90%,顯著降低企業運營成本。

核心技術亮點突出:全新真空零件清粉系統搭配粉塵回收裝置,清粉過程無污染和浪費,粉末利用率大幅提升;內置粉末結塊分離單元與高頻振動篩分系統,封閉式粉體處理,進一步提高自動化程度,并降低粉塵污染;300L 大容量回收粉倉搭配外置新粉補給倉,減少清粉臺占用、無需人工加入新粉,可滿足 S600DL、P550DL 等大尺寸打印機的持續供粉需求,提升生產連續性。

多維安全認證 適配全場景生產需求

PPS V3.0 在安全與兼容性上實現雙重突破,成為多場景生產的理想選擇。安全標準方面,系統通過國家粉塵防爆 22 區認證與國際 CE 認證,煙塵排放達到 ASHRAE H15 級標準(等效 GB/T 14295 亞高效標準),可直接應用于潔凈室環境;運行噪音低于 70dB,營造低噪環保的生產氛圍。

兼容性上,一臺PPS V3.0可支持兩臺盈普 SLS 3D打印機的后處理任務,包括大尺寸雙激光的 P550DL、S600DL 等機型,滿足企業規模化連續生產的產能需求。

盈普致力于為用戶提供清潔高效、自動化易用的SLS后處理系統,PPS V3.0 的發布不僅體現了盈普在SLS粉末后處理領域的深厚積淀,更展示了我們不斷技術創新的能力。未來,盈普將持續聚焦 SLS 全產業鏈技術突破,推出更多貼合市場需求的創新解決方案,助力全球制造業加速數字化、綠色化轉型。

]]>

硬核新品矩陣:全新緊湊型方案 + 升級款后處理系統,破解行業痛點

緊湊型 CF200+PPS200:破解中小場景應用局限

PPS V3.0 后處理設備:工業級效率再升級

官方舞臺發聲:全球發布 CF200,品牌實力“出圈”

多元應用展件:從工業智造到藝術融合,全景展現技術實力

工業與醫療:精準解決核心制造需求

消費領域:細節處彰顯創新魅力

藝術融合:科技與創意的碰撞

創新生態升級:高性能材料加持,完善 SLS 產業布局

展臺盛況空前:全球媒體聚焦,國際影響力凸顯

展望未來

核心系統:緊湊全能,一鍵啟航

環境友好:潔凈無憂,融入多元場景

打印性能:高效精準,當日交付

安全可靠:智能守護,國際認證

而此次發布的 CF200+PPS200 系統,正是盈普三維對這一市場趨勢的精準回應。憑借 20 余年工業級 SLS 技術積淀與 90 余項專利加持,將工業級設備的穩定性、精準度與可靠性賦能中小型應用場景,為用戶帶來契合專業需求的優質體驗。

作為 SLS 領域的行業領軍企業,盈普三維此次推出的緊湊型專業級 SLS 系統,將進一步推動增材制造技術在消費電子、醫療健康、教育文創、小批量生產等領域的普及應用。未來,公司將持續以技術創新為核心,推出更多貼合市場需求的增材制造解決方案,助力全球制造業實現數字化、柔性化轉型。

此次 Formnext 展會期間,CF200+PPS200 系統在盈普展位(11.0館C18)持續進行現場展示,歡迎全球行業伙伴蒞臨交流,共同探索 SLS 技術的無限應用可能。

全球首發:專業級SLS方案破解中小場景痛點,拓寬工業級應用邊界

多維升級:工業級后處理設備與材料同步亮相,完善 SLS 生態體系

全新PPS V3.0:工業級粉體全性能處理工作站升級款

兩款高性能材料

多領域應用成果展示

誠邀蒞臨:共探增材制造新機遇,攜手推動行業發展

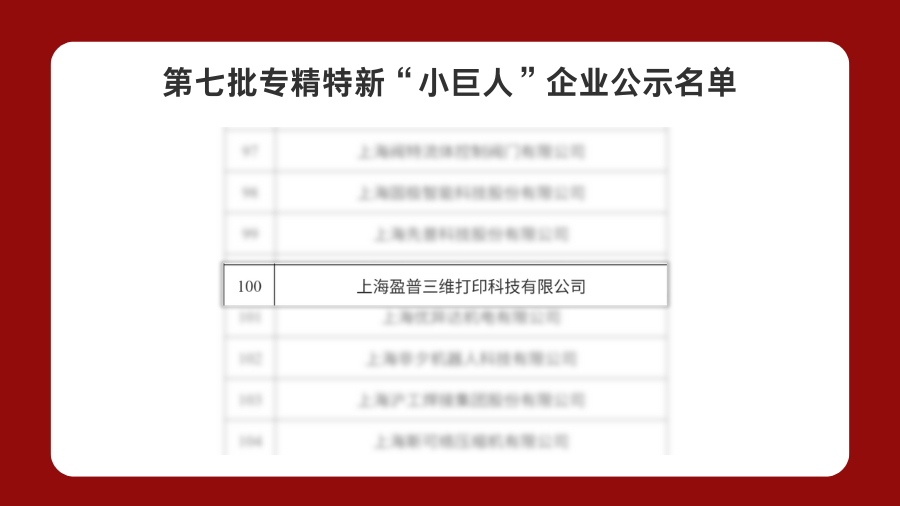

技術實力獲國家認可

同時,盈普三維已形成涵蓋PA11、PA12、TPU、PP、PPS、PEEK、PEKK等高性能聚合物的完整材料體系,具備從粉末研發、設備制造到后處理的全流程交付能力。

初心如磐:以創新塑造制造未來

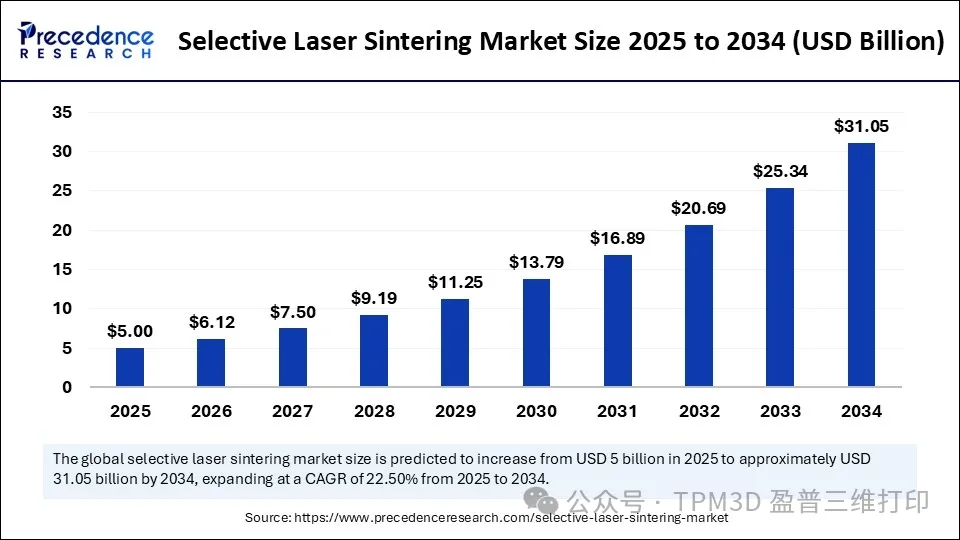

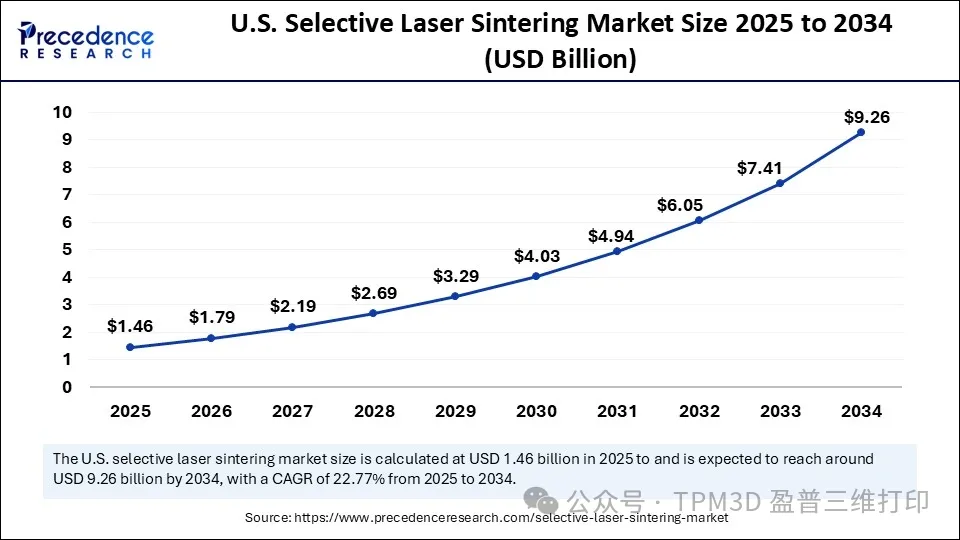

市場總量持續擴張,聚合物材料占據主導

選擇性激光燒結市場規模 2025至2034年數據預測

材料創新驅動應用深化:汽車醫療航空構成核心增長力

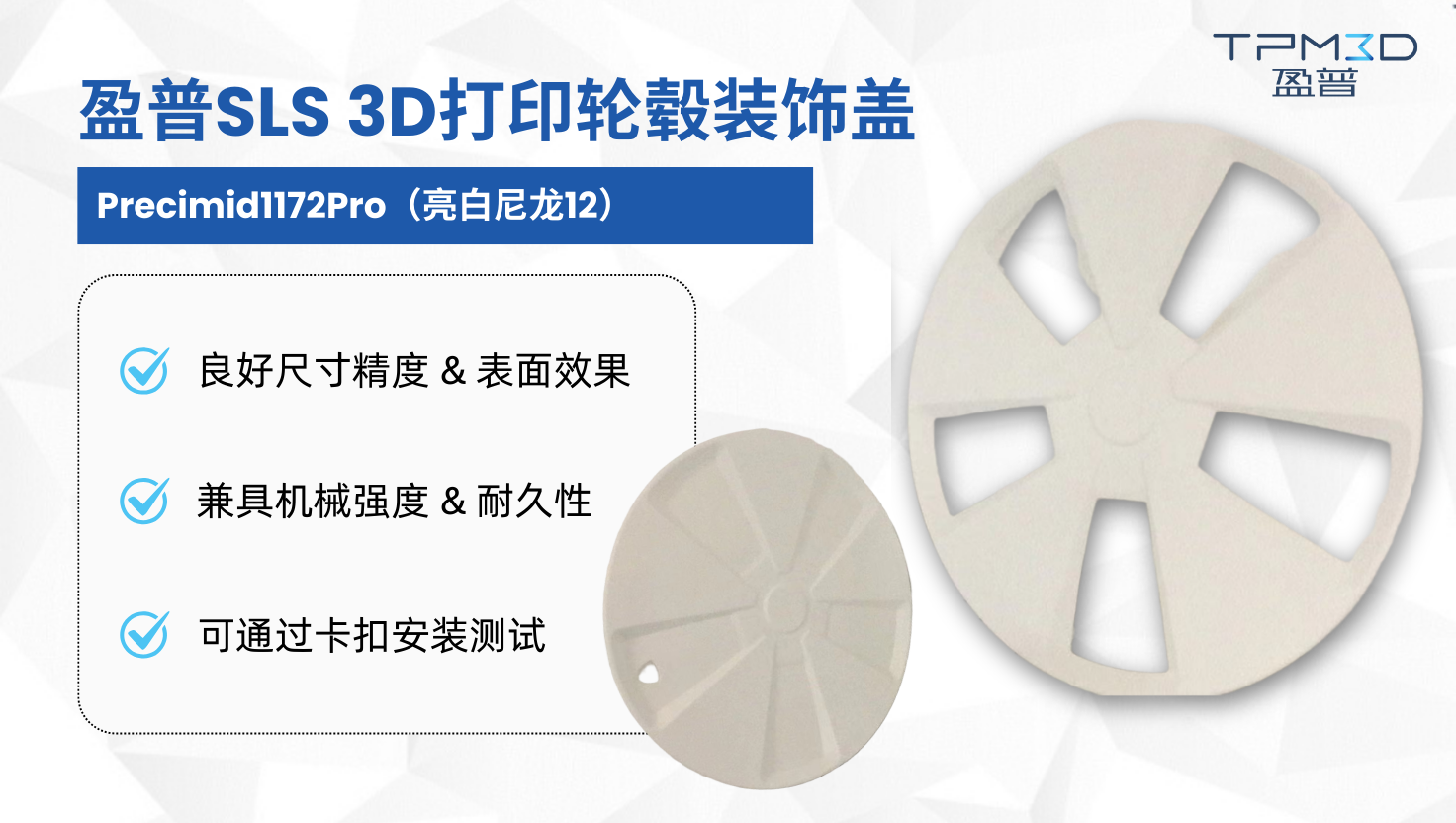

盈普三維原型制造案例-輪轂裝飾蓋

盈普三維工裝夾具案例

從應用行業來看,汽車行業目前仍是SLS應用的主導領域,主要用于輕量化部件、定制功能件及原型制造。SLS技術具備快速迭代、復雜結構制造和輕量化等獨特優勢,能夠有效縮短產品開發周期并降低生產成本。新能源汽車的飛速發展也對快速原型制造提出了更高的要求,推動SLS技術在汽車領域的應用。

盈普三維汽車類案例-無人警車

盈普三維終端制造案例-3D 打印鞋

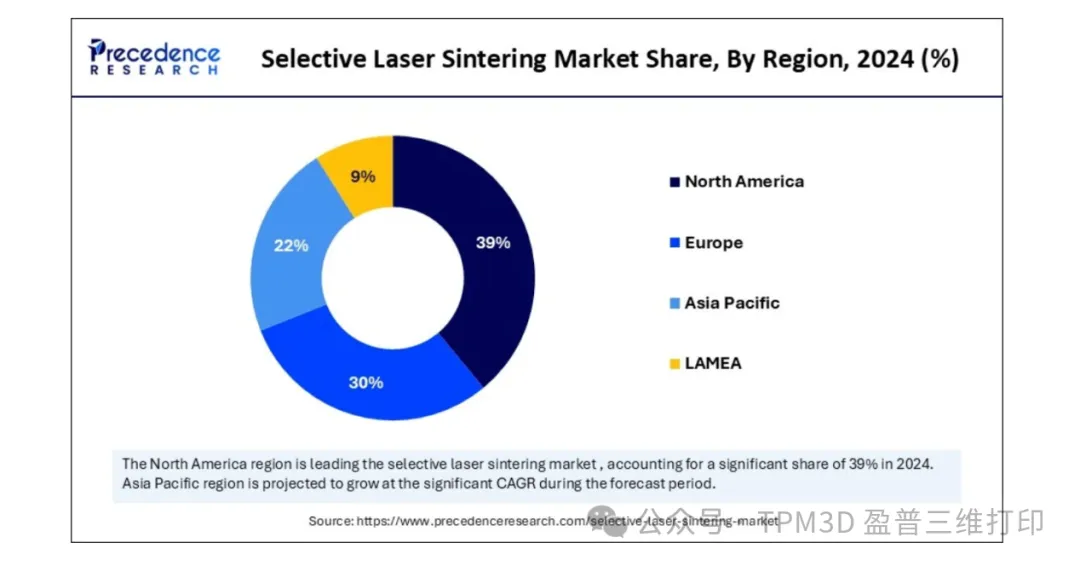

全球區域市場各具特色:亞太增長潛力領先

2024 年選擇性激光燒結市場占有率

美國選擇性激光燒結市場規模預測 – 2025至2034年

盈普三維以全流程能力,深化高分子粉末SLS產業應用

四大創新環節突破傳統制鞋局限

自由設計:打破模具限制,實現復雜結構創新

高效生產:大尺寸雙激光設備提升制造效率

卓越性能:平衡支撐與軟彈的舒適腳感

低碳環保:材料可回收利用符合可持續發展

在這一浪潮中,增材制造技術正成為推動新能源汽車研發創新與生產制造的重要力量。盈普SLS選擇性激光燒結3D打印技術,憑借其獨特優勢,正在從研發到生產的全流程中賦能新能源汽車行業。

快速原型件制造 縮短研發周期利器

新能源汽車研發階段,外觀、裝配、人機工程的快速驗證直接影響項目進度。盈普 SLS 3D打印技術以“高精度 + 快交付”的特點,為原型件制造提供了高效解決方案。

輪轂裝飾蓋:1 次打印滿足多維度需求

采用 Precimid1172Pro 亮白 PA12 材料打印的輪轂裝飾蓋,具備良好的尺寸精度和表面效果,兼具機械強度和耐久性,可通過卡扣安裝測試。同時,零件支持噴漆、電鍍等后處理工藝,能 1:1 模擬最終量產件的外觀效果,助力設計方案更快落地驗證。

商用車燈殼:30 小時批量打印 15 件

針對商用車燈殼的原型制造需求,盈普三維 P550DL 設備(成型缸尺寸 550×550×850mm)展現出強大的批量生產能力,一次性打印 15 件燈殼,僅需約 30 小時,相比傳統流程加工效率顯著提升。且采用的 Precimid1172Pro 白色尼龍 12 材料綜合性能優秀,滿足原型件的機械性能測試需求。

小批量終端零件生產 減重最高 82%,安全性能達 V0 級

對于特種車輛、賽車、無人車等“小批量、高要求”場景,盈普 SLS 3D打印技術既能實現復雜結構制造,又能通過材料創新滿足輕量化與安全性需求。

北理工“三冠王”賽車:36.7% 減重 + V0 阻燃,優化賽車零件性能

北理工大學生車隊自主設計制造的“灰鯊”系列賽車,分別獲得 2017 賽季、2018 賽季、2020 賽季全國總冠軍,是中國高校唯一的方程式賽事“三冠王”。其核心零件引入盈普 SLS 3D打印技術實現優化,生產零件包括工控機外殼、低壓盒外殼、攝像頭外殼、流量計外殼等,其中電池模組保持架的升級最為典型。傳統工藝采用玻纖板粘接,電池模組保持架單重 300g,且無阻燃性能。盈普 SLS 3D打印方案采用 Precimid1171 FR 阻燃尼龍材料,零件單重僅為 190g,整套框架減重 36.7%,且通過 UL94-V0 級防火認證,在賽車高強度運行中實現“輕量化 + 高安全”雙重突破,對電芯保護良好且精度高。

同濟大學賽車:200 件 SLS 打印件覆蓋全車身

2020 年同濟大學賽車制作過程中,盈普共支持近 100 種 SLS 3D 打印件,打印零件數量多達 200 件,覆蓋電池模組、控制器支架、電池箱、電流傳感器、儀表盤、車身側翼、前翼、尾翼、電機水套、風道、后百葉窗、后風道及方向盤等類別。

其中,V0 等級阻燃尼龍材料和 PA12 材料在電池箱內部零件、空氣動力學零件和散熱零件中應用效果良好,助力賽車實現“195kg 整車質量 + 110km/h 最高時速 + 3.6 秒破百”的優異性能。多個零件的工藝升級數據尤為亮眼:

- 電池模組框架:從玻纖板粘接到阻燃尼龍 SLS 3D 打印,整體減重 1kg,同時達到 V0 級阻燃,對電芯保護良好,精度高。

- 空套龍骨:從線切割鋁材 & 螺紋加工到尼龍 SLS 3D 打印,同部位零件減重 15%,便于設計復雜的連接結構,力學和抗疲勞性能好,加工精度高。

- 電機水套:從樹脂 3D 打印到尼龍 + 玻纖 3D 打印,解決復雜結構零件設計和制作難題,質量輕,加工精度高,力學及抗疲勞性能好。

- 風道:采用 SLS 3D 打印,便于復雜結構的設計和制作,質量更輕,精度更高。

- 電池箱前艙:從玻纖板數銑到阻燃尼龍 SLS 3D 打印,同部位零件減重,便于設計復雜的布置結構,V0 等級阻燃更安全,精度高、力學性能好。

迪拜無人警車:2 天交付 + 82% 減重

迪拜無人警車制造商 MICROPOLIS 采購盈普 S600DL 設備,使用 Precimid1172Pro GF30 BLK 玻纖增強材料,設計制造無人警車(包括車身結構零件等),其中代表性零件為大尺寸車頭零件,有效解決傳統工藝痛點。

- 交付周期:傳統制造需 4 個工作日,SLS 3D 打印僅需 2 個工作日,效率提升 50%。

- 零件重量:傳統加工的金屬零件重量達 27kg,SLS 3D 打印零件一體成型,重量降至 4kg,減重 82%,大幅降低無人車能耗。

- 生產流程:傳統制造需切割機、沖床、折彎機、焊接設備等一系列加工設備,SLS 3D 打印設計后直接打印,無需其他設備,工序簡化。

工裝夾具制造 成本降低 73%,生產周期縮短 55%

新能源汽車零件量產階段,工裝夾具的穩定性與成本直接影響生產效率。盈普 SLS 3D打印技術為某汽車零配件制造商提供解決方案,該制造商采購盈普 S600DL 設備,生產汽車工裝、夾具、檢具,為現代汽車全球工廠供應成套夾治具,助力其優化生產環節,刷新行業性價比。

對比傳統砂型鑄鋁工藝與 SLS 尼龍 3D 打印工藝:

- 生產周期:傳統砂型鑄鋁約需 5.5 天,SLS 尼龍 3D 打印僅需 2.5 天,效率提升 55%。

- 制造成本:傳統砂型鑄鋁約 2060 USD 一套,SLS 尼龍 3D 打印約 550 USD 一套,成本降低 73%。

- 良品率:傳統砂型鑄鋁良品率約 75%,SLS 尼龍 3D 打印有效提升良品率,減少因夾具精度不足導致的零件報廢。

SLS 3D 打印技術開啟新能源汽車制造“新范式”。從研發階段的快速原型驗證,到小批量終端零件的“輕量化 + 高安全”突破,再到量產階段工裝夾具的成本優化,盈普 SLS 3D 打印技術用一組組硬核數據,展現了增材制造在新能源汽車領域的賦能價值。未來,隨著材料性能的持續升級與設備效率的提升,SLS 技術將進一步為新能源汽車向“更輕、更快、更安全”的方向發展提供支持,為產業創新注入更多活力。

]]>